在推动行业高质量发展的征程中,丽水市烟草专卖局(公司)坚持以精益管理为抓手,以数字技术为驱动,在物流成本管控、质量提升、效率优化的实践中精耕细作、多点突破,探索出一条“全员参与、全链协同、全域革新”的提质增效新路径,为现代物流建设注入了澎湃动能。

自主维修破依赖,降本增效强根基

配送中心内,一辆辆叉车穿梭不息,其车载终端是完成烟箱组垛、组盘、上架等入库出库指令的“大脑”,作为衔接仓储与分拣的关键一环,终端设备的稳定运行直接关系到供应链的顺畅与可靠。

“这批叉车终端已连续使用7年,近期频繁出现故障提示,作为精密工控设备,以往我们高度依赖供应商,而对方通常建议整套更换,单套成本接近4万元,是不是有更好的方法可以减少成本。”系统管理员陈永珪道出了当下面临的困境。

面对高昂的维修费用和潜在的供应链风险,丽水烟草智控部团队果断开启自主维修攻坚。“车载终端本质上是一台专用电脑,故障表现为无法读取RFID信号。我们可以从读写模块入手,分段排查,精准锁定问题点。”智控部主任杜鹏为团队厘清了技术路径。

方向既明,即刻行动。团队对终端进行解耦分析,从RFID读写头、连接线缆到主板接口,逐项检测、层层排除。最终,故障被精准定位到一块微小的专用接口板。更换该板件仅需要1130元,与供应商的报价相比降低97.46%,问题迎刃而解,维修成本实现从“数万元”到“千元级”的指数级下降。“以前一出故障就只能干等厂家,现在我们自己就能‘把脉开方’。”运营管理员吴承烈笑着说。

从“不敢动”到“精准修”,丽烟团队不仅省下了真金白银,更攒足了技术底气——自主可控,不再是墙上标语,而是日日践行的常态。

智控部团队成员在检测车载终端电路板。

智能识别替人眼,流程再造提效能

在分拣贴标环节,烟包小票粘贴的正确性直接决定分拣效率与订单准确率。然而长期以来,这一关键环节却依赖人工核对——员工需逐包核对小票明细与条烟条码信息,一旦出现不符,平均纠错耗时高达37分钟。效率较低,更易因视觉疲劳或疏忽导致错拣漏拣,成为制约分拣质量提升的“隐性堵点”。

“每天弯腰上千次,眼睛都快看花了,还是难免出错。”分拣员坦言。面对这一痛点,智控部主任杜鹏牵头组建了攻关小组。“既然人容易累,那就让机器来盯——我们要做的是把人的经验转化为算法。”

团队深入作业现场,采集上千张烟包图像,训练定制化识别模型。经过三轮迭代测试,“烟包纠错助手”上线。系统在传送带关键节点部署工业相机,实时比对烟包二维码信息与订单数据,毫秒级识别品类异常,并通过声光提示精准定位问题烟包。

如今,只要烟包经过特定点位,系统便能瞬间完成图像采集、分析比对与结果反馈。一旦发现烟包条烟与小票明细不一致,系统立即发出警示,指导员工现场快速调整。整个流程耗时被压缩至不到5分钟,效率提升超过85%。这一创新不仅极大减轻了员工劳动强度,更从根本上提升了分拣作业的质量与效率,实现了从“人防”到“技防”的智慧升级。

分拣员根据系统提示处理异常烟包。

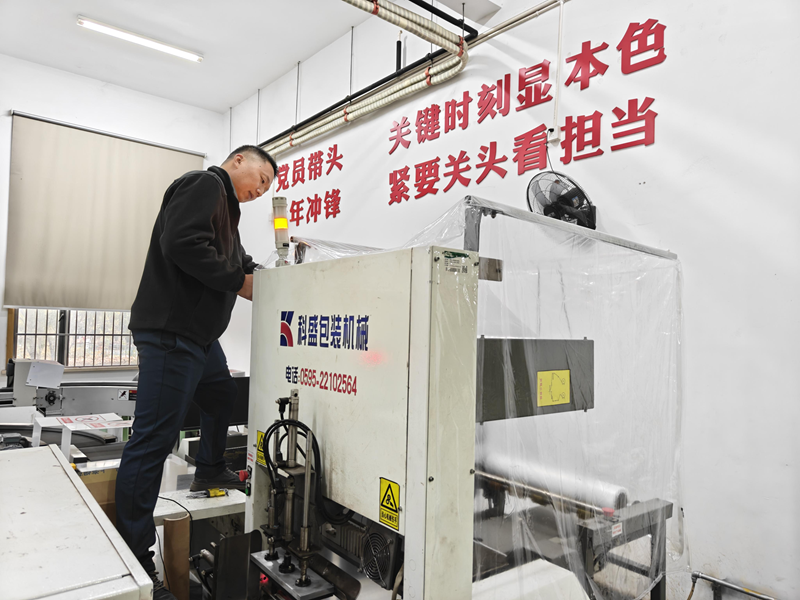

巧制防护除隐患,小改小革保安全

安全生产无小事,细微之处见真章。在薄膜包装机作业区,薄膜更换过程中裸露的运转部件曾是一处不容忽视的安全隐患。按照供应商方案,加装标准金属防护罩即可解决,但报价高达5000元,且结构封闭、无法观察内部状态,反而影响日常维保效率。

“花5000块买个‘黑盒子’,既看不见又不好拆,这不是治标不治本嘛!”机电维护员陈君平在安全例会上直言。他的想法得到了智控部主任杜鹏的支持:“安全投入要讲效益,更要讲实用。咱们自己动手,做一款真正贴合操作需求的防护装置。”

两人随即组成临时攻关小组,蹲守现场三天,记录每一次换膜操作的动作轨迹和视线盲区。最终,一个融合透明防尘膜与拉链式观察窗的方案脱颖而出,材料选用轻质抗冲击的工程软质膜,辅以工业级拉链,总成本仅50元。经多次模拟测试,该装置既能有效隔离机械风险,又便于实时观察设备运行,兼顾运行效率与安全防护。

“50块钱,换来的是安心和高效。”陈君平一边安装新防护罩一边说。这个投入不足原方案1%的“小发明”,背后是丽水烟草对“安全精益化”的深刻理解——不盲目依赖外部方案,而是立足现场、激发内生智慧,用小成本筑牢大防线。

配送中心机电维护员在安装防护罩。

从叉车终端自主维修的成本“指数级下降”,到烟包纠错助手带来的效率大幅提升,再到安全防护罩彰显的“本质安全”智慧,丽水烟草以一个个“小切口”撬动物流体系的“大变革”。点滴创新汇聚成势,在降本、增效、提质、保安的实践中,蹚出了一条可复制、可推广的高质量发展新路径,为行业现代物流建设提供了鲜活的“丽水样本”。(陈永珪 吴承烈/文 丽水市烟草专卖局/供图)